Einleitung

Wenn es um die Herstellung funktionaler Kunststoffteile geht, stehen Unternehmen und Entwickler heute vor einer wichtigen Frage:

Setzt man auf klassische Verfahren wie Spritzguss oder Thermoforming – oder doch auf 3D-Druck?

Die Auswahl des passenden Fertigungsverfahrens hat massiven Einfluss auf Kosten, Entwicklungsdauer und Flexibilität. Denn während klassische Verfahren oft durch hohe Präzision und etablierte Prozesse punkten, erfordern sie auch lange Vorlaufzeiten und hohe Werkzeuginvestitionen. Der 3D-Druck hingegen bietet schnelle Verfügbarkeit, geringe Einstiegskosten und ermöglicht sogar Geometrien, die mit klassischen Methoden kaum herzustellen wären.

Doch wann lohnt sich welches Verfahren wirklich?

Dieser Beitrag liefert Ihnen eine fundierte Entscheidungshilfe: Wir vergleichen Werkzeuggebundene Kunststoffverarbeitung und additive Fertigung anhand von Kosten, Lieferzeiten, Stückzahlen, Materialanforderungen und Gestaltungsmöglichkeiten.

Ob Sie einen einzelnen Prototyp, eine Kleinserie oder ein komplexes Serienteil entwickeln möchten – hier erfahren Sie, welcher Weg für Ihr Projekt der wirtschaftlich sinnvollste ist.

Überblick: Kunststoffteile in der modernen Produktentwicklung

Kunststoff ist aus der modernen Produktentwicklung nicht wegzudenken. Ob in der Medizintechnik, im Maschinenbau, in der Konsumgüterindustrie oder der Fahrzeugtechnik – kunststoffbasierte Bauteile bieten eine enorme Gestaltungsfreiheit bei gleichzeitig geringem Gewicht und attraktiven Materialeigenschaften.

Dabei stehen Entwickler regelmäßig vor der Frage:

Welches Fertigungsverfahren eignet sich für mein Bauteil – bezogen auf Funktion, Stückzahl, Komplexität und Zeitrahmen?

Die Antwort hängt maßgeblich vom Einsatzzweck, dem gewünschten Material, der geplanten Jahresmenge sowie dem geforderten Lieferzeitfenster ab. Während klassische Kunststoffverfahren wie Spritzguss oder Thermoforming etablierte Lösungen für große Serien darstellen, bietet der 3D-Druck zunehmend Vorteile für kleinere Stückzahlen, flexible Anpassungen und zeitkritische Entwicklungsphasen.

Die Herausforderung liegt also darin, das richtige Verfahren zur richtigen Zeit auszuwählen – um Projekte effizient und wirtschaftlich zum Erfolg zu führen.

Klassische Verfahren für Kunststoffteile

Kunststoffteile werden seit Jahrzehnten mit werkzeuggebundenen Verfahren hergestellt – bewährt, präzise und effizient bei hohen Stückzahlen. Zu den gängigsten Verfahren zählen:

🔩 Kunststoffspritzguss

Das bekannteste Verfahren: Kunststoff wird aufgeschmolzen und unter hohem Druck in eine präzise gefertigte Metallform eingespritzt.

✅ Ideal für Massenproduktion, hohe Wiederholgenauigkeit, gute Materialeigenschaften

❌ Hohe Werkzeugkosten, lange Vorlaufzeiten

🔧 Thermoforming

Ein thermoplastisches Kunststoffplattenmaterial wird erhitzt und über eine Form gezogen oder gepresst.

✅ Besonders wirtschaftlich bei großen Bauteilen (z. B. Innenverkleidungen, Hauben, Abdeckungen)

❌ Geringere Maßhaltigkeit, Einschränkungen bei Detailgenauigkeit

🧪 Thermoplastisches und duroplastisches Schaumgießen

Geeignet für leichte, volumenstabile Teile mit guter Isolation oder Stoßabsorption. Häufig eingesetzt in der Medizintechnik, Energietechnik oder beim Leichtbau.

✅ Geringes Gewicht, gute Festigkeit, individuelle Formgebung

❌ Werkzeuginvest geringer als mit Spritzguss

Was diese Verfahren gemeinsam haben:

Sie alle benötigen individuell gefertigte Werkzeuge. Diese verursachen erhebliche Kosten und führen zu mehrwöchigen Lieferzeiten, bevor überhaupt das erste Teil produziert werden kann.

Deshalb lohnt es sich, genau hinzusehen – vor allem, wenn es um kleinere Stückzahlen oder zeitkritische Projekte geht.

Wirtschaftliche Eckdaten klassischer Verfahren

Wer Kunststoffteile mit klassischen Verfahren wie Spritzguss oder Thermoforming produzieren möchte, muss vor allem mit hohen Startinvestitionen und langen Vorlaufzeiten rechnen. Diese Faktoren machen sich insbesondere bei kleineren Stückzahlen schnell bemerkbar.

🔍 Die wichtigsten wirtschaftlichen Rahmendaten im Überblick:

- Werkzeugkosten:

Je nach Komplexität, Material und Größe liegen die Investitionen zwischen 5.000 € und 100.000 € pro Bauteil. - Lieferzeiten für das erste Teil:

Abhängig vom Verfahren und der Auslastung der Werkzeugherstellung beträgt die Wartezeit zwischen 4 und 30 Wochen – bis das erste fertige Teil vorliegt. - Wirtschaftlichkeit:

Klassische Verfahren lohnen sich in der Regel erst ab ca. 1.000 Stück pro Jahr – darunter ist der Stückpreis meist deutlich zu hoch. - Besonderheit Thermoforming:

Bei großvolumigen Bauteilen (z. B. Gehäuse für Medizintechnik oder Verkleidungen im Fahrzeugbau) ist Thermoforming oft die wirtschaftlichste Lösung, da es mit vergleichsweise günstigen Werkzeugen auskommt.

Fazit:

Wenn Zeit keine Rolle spielt und hohe Stückzahlen gefragt sind, sind klassische Kunststoffverfahren weiterhin eine sehr effiziente Lösung. Doch gerade im Prototyping, bei Kleinserien oder kurzfristigem Bedarf stoßen sie schnell an wirtschaftliche Grenzen.

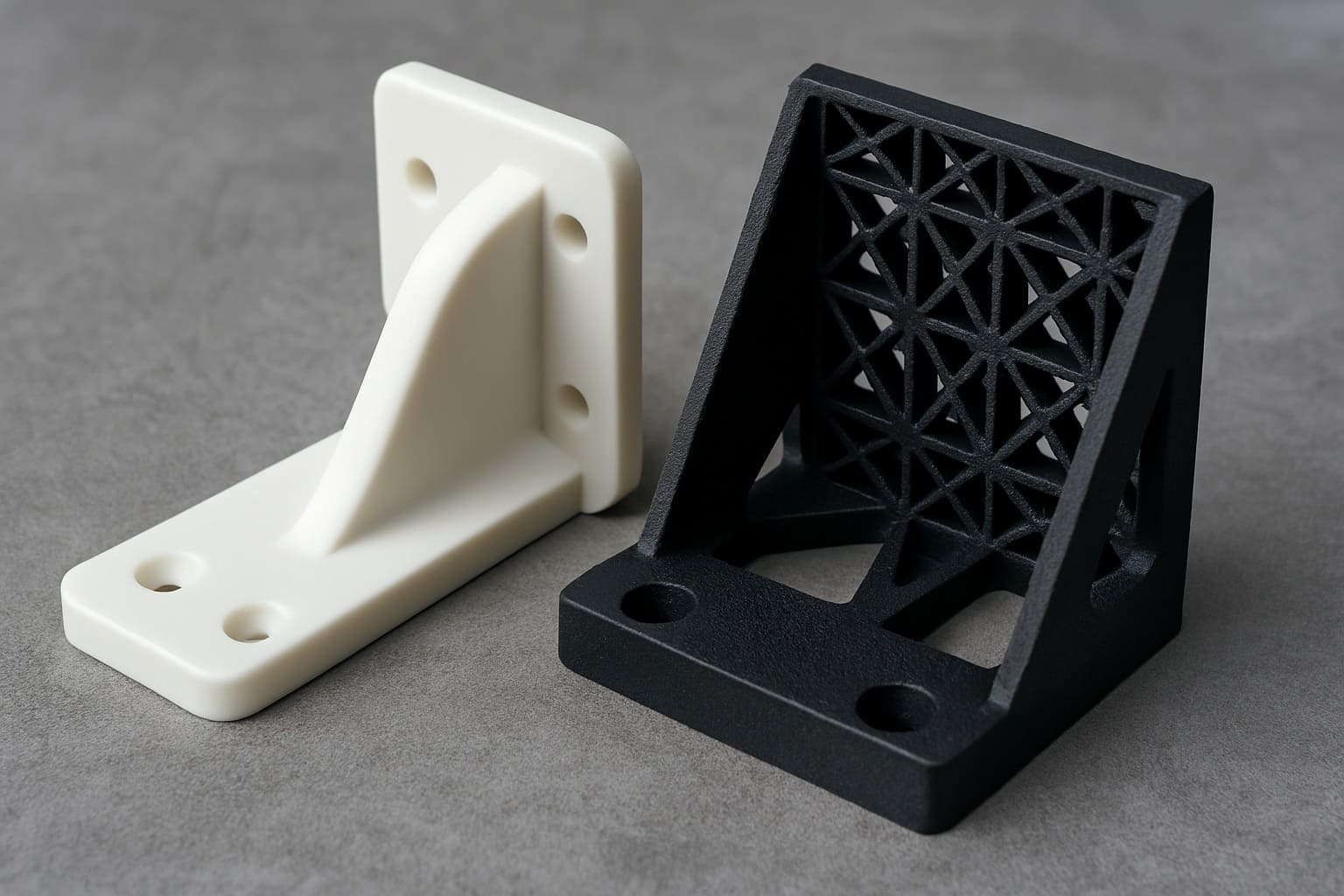

Additive Fertigung (3D-Druck) als Alternative

Die additive Fertigung, besser bekannt als 3D-Druck, hat sich in den letzten Jahren zu einer echten Alternative entwickelt – nicht nur im Prototypenbau, sondern auch für funktionale Endbauteile in Kleinserien.

Statt Werkzeuge zu fertigen, werden Bauteile direkt aus digitalen 3D-Modellen Schicht für Schicht aufgebaut. Das spart Zeit, Kosten und Material – und eröffnet völlig neue Gestaltungsmöglichkeiten.

🚀 Vorteile des 3D-Drucks auf einen Blick:

- Kein Werkzeug nötig

Die Produktion erfolgt direkt aus dem digitalen Modell – ganz ohne Form- oder Werkzeugkosten. - Schnelle Verfügbarkeit

Abhängig von Größe und Material ist ein fertiges Bauteil bereits nach wenigen Stunden bis maximal 7 Tagen verfügbar. - Unbegrenzte Gestaltungsfreiheit

Komplexe Geometrien, innenliegende Kanäle, Hinterschneidungen oder organische Formen lassen sich problemlos realisieren – und sind oft sogar geometrisch unmöglich herstellbar für klassische Verfahren. - Vielfältige Materialien

Der 3D-Druck ermöglicht den Einsatz verschiedenster technischer Kunststoffe – darunter auch hochtemperaturbeständige, flexible oder chemisch resistente Materialien, ohne Rücksicht auf Formschrumpfung oder Entformbarkeit. - Ideal für Kleinserien

Bis zu 1.000 Teile pro Jahr lässt sich der 3D-Druck oft wirtschaftlicher umsetzen als klassische Verfahren mit Werkzeugkosten.

Egal ob Sie erste Prototypen testen, eine Kleinserie realisieren oder ein funktionsfähiges Endbauteil produzieren wollen – der 3D-Druck ist heute mehr als nur ein Spielzeug. Er ist ein ernstzunehmendes Werkzeug für wirtschaftlich und technisch anspruchsvolle Projekte.

Wirtschaftliche Eckdaten 3D-Druck

Wer wirtschaftlich denkt, sollte den 3D-Druck nicht nur technisch, sondern vor allem finanziell genau betrachten. In vielen Fällen kann er klassische Verfahren schlagen – insbesondere bei geringen Stückzahlen, komplexen Geometrien oder zeitkritischen Projekten.

💡 Die wichtigsten wirtschaftlichen Rahmendaten im Überblick:

- Werkzeugkosten:

Keine! Bauteile werden direkt aus CAD-Daten gefertigt – das spart mehrere Tausend Euro pro Teil. - Lieferzeit:

Bereits ab 1 Stunde möglich – je nach Bauteilgröße und Material. Selbst große Teile (bis 35 cm³ Volumen) sind oft innerhalb weniger Tage realisierbar. - Rentabilität:

Besonders wirtschaftlich bei Stückzahlen bis ca. 1.000 Teile pro Jahr. Der Stückpreis bleibt auch bei kleinen Mengen attraktiv, da kein Werkzeugbau notwendig ist. - Materialvielfalt:

Thermoplaste, Hochleistungskunststoffe, flexible Materialien, biokompatible Werkstoffe – alles möglich, ohne Schrumpffaktoren oder Entformung zu berücksichtigen. - Konstruktionsvorteile:

Weniger Baugruppen, weniger Montage, weniger Gewicht – durch integratives Design lassen sich Teileanzahl und Komplexität deutlich reduzieren.

Fazit:

Der 3D-Druck punktet besonders bei Zeit, Flexibilität und Entwicklungskosten – und wird zunehmend auch für funktionale Endprodukte zur echten Option.

Oberflächenbehandlung im Vergleich

Ganz gleich, ob klassisch gefertigt oder gedruckt – viele Kunststoffteile benötigen eine Nachbearbeitung, um funktional oder optisch zu überzeugen. Die Anforderungen reichen von ästhetischer Veredelung bis hin zu technisch notwendigen Oberflächeneigenschaften wie Abriebfestigkeit, UV-Beständigkeit oder Leitfähigkeit.

🔍 Typische Oberflächenbehandlungen bei beiden Verfahren:

- Lackieren und Bedrucken

Für individuelle Optik, Corporate Design oder Beschriftungen - Polieren und Schleifen

Besonders bei 3D-Druck wichtig zur Glättung von Schichtlinien - Beschichtungen (z. B. PVD, Galvanik, Plasma)

Für erhöhte Haltbarkeit, elektrische Eigenschaften oder Dekoreffekte - Verdichten oder Infiltrieren

Häufig bei porösen 3D-Druckteilen zur Stabilisierung oder Dichtigkeit

💡 Wichtiger Hinweis:

Die Oberflächenveredelung ist in beiden Fällen meist deutlich aufwendiger und teurer als das Teil selbst – besonders bei Einzelteilen oder Kleinserien. Daher sollte sie frühzeitig im Designprozess berücksichtigt und wirtschaftlich abgewogen werden.

Entscheidungshilfe: Wann welches Verfahren?

Die Wahl zwischen klassischer Kunststoffverarbeitung und 3D-Druck hängt stark von Ihren Projektzielen, Rahmenbedingungen und Prioritäten ab. Es gibt keine pauschal „beste“ Lösung – aber klare Entscheidungskriterien.

🧠 Wichtige Entscheidungsfaktoren:

| Kriterium | Klassische Verfahren | 3D-Druck |

|---|---|---|

| Stückzahl | Ab ca. 1.000 Stück/Jahr wirtschaftlich | Ideal für Einzelteile bis ca. 1.000 Stück/Jahr |

| Lieferzeit | 4–30 Wochen für Erstteil | 1h bis 7 Tage |

| Werkzeugkosten | Hoch (5.000–100.000 €) | Keine |

| Geometrie-Komplexität | Eingeschränkt (Formschräge, Entformung) | Fast grenzenlos (organisch, innenliegend) |

| Materialvielfalt | Hoch, aber abhängig vom Verfahren | Hoch, zunehmend industrietauglich |

| Oberflächenqualität | Gut, mit Nachbearbeitung sehr hochwertig | Gut, mit Nachbearbeitung nahezu gleichwertig |

| Skalierbarkeit | Sehr gut für Großserien | Eingeschränkt (Fertigungskapazitäten) |

| Kosten bei Kleinserien | Hoch durch Werkzeugbau | Günstig und flexibel |

🤔 Wann klassisch?

- Wenn hohe Stückzahlen gefragt sind

- Wenn extrem enge Toleranzen oder definierte Industrieprozesse gefordert sind

- Wenn das Projekt langfristig und seriennah ausgelegt ist

⚡ Wann 3D-Druck?

- Bei Prototypen, Funktionsmustern oder Kleinserien

- Wenn Geometriefreiheit entscheidend ist

- Wenn es schnell, flexibel und werkzeuglos gehen muss

Fazit: Flexibel denken, wirtschaftlich entscheiden

Die Wahl zwischen klassischen Kunststoffverfahren und 3D-Druck ist heute keine Frage von „entweder oder“, sondern von „was passt am besten zu Ihrem Projekt?“. Beide Technologien haben ihre Daseinsberechtigung – die Kunst liegt darin, sie gezielt und sinnvoll einzusetzen.

Der 3D-Druck hat sich längst vom reinen Prototyping-Tool zur echten Alternative für Kleinserien und funktionale Endbauteile entwickelt. Er ermöglicht schnelle, flexible und kosteneffiziente Lösungen – vor allem, wenn Zeit, Designfreiheit und kleine Stückzahlen im Fokus stehen.

Klassische Verfahren wie Spritzguss oder Thermoforming sind hingegen unsere erste Wahl bei hohen Stückzahlen, standardisierten Prozessen oder besonderen Oberflächenanforderungen. Sie bieten Präzision und Skalierbarkeit – aber erst ab einer gewissen Produktionsmenge wirtschaftlich sinnvoll.

Unsere Empfehlung:

Prüfen Sie frühzeitig, welches Verfahren zu Ihrem Produkt, Zeitplan und Budget passt. Denn genau hier liegt das größte Potenzial zur Kostenoptimierung und Marktbeschleunigung.